Quando si adotta la produzione additiva in un’azienda, i produttori spesso si concentrano sul dispositivo stesso, senza necessariamente considerare l’intero flusso di lavoro. Tuttavia, la scelta di un software CAD, una soluzione di post-elaborazione o uno strumento di ispezione delle parti sono collegamenti essenziali per aumentare la produttività e integrare efficacemente questo metodo di produzione. Questo è un punto a cui SolidCAM presta particolare attenzione, avendo già effettuato diversi studi per capire quali siano le soluzioni più adatte ai propri clienti. Quindi si sono rivolti a OGP, uno dei principali produttori di apparecchiature di ispezione, per esplorare gli scanner 3D di classe Gauge e i numerosi vantaggi che offrono, in particolare per le officine meccaniche.

La metrologia è la scienza della misurazione e si occupa di esaminare le parti prodotte per garantire che siano conformi ai loro progetti. Man mano che la stampa 3D diventa più democratizzata, stiamo vedendo le parti organiche diventare sempre più difficili da ispezionare. L’ispezione di questo tipo di parti viene solitamente eseguita utilizzando CMM (macchine di misura a coordinate). In essi viene utilizzato un robot per misurare la forma del pezzo toccandolo ripetutamente con una sonda. Sebbene questo metodo si sia dimostrato efficace da molto tempo, presenta alcune limitazioni. Questi includono la necessità di scrivere un programma di ispezione prima di iniziare l’analisi dei dati. Tuttavia, da diversi anni, il mercato offre soluzioni più avanzate che consentono agli utenti di risparmiare tempo e ottenere una maggiore precisione. Questi scanner 3D di classe in scala possono essere particolarmente utili se combinati con la produzione additiva.

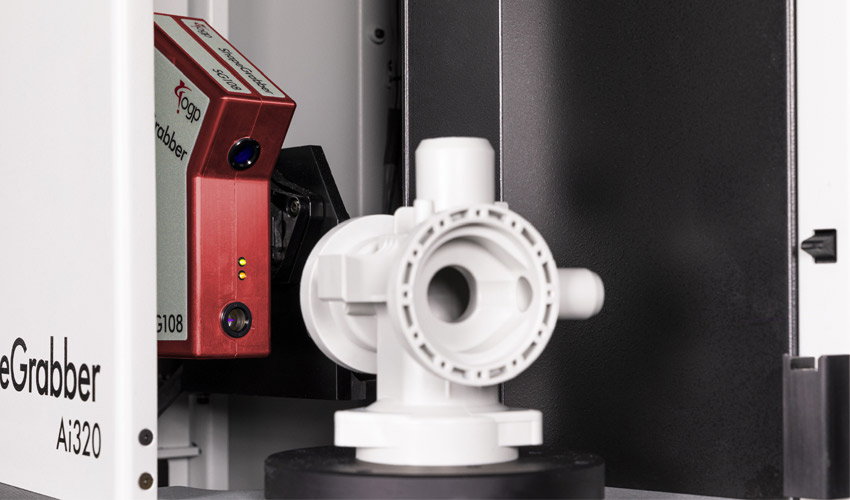

Gli scanner 3D di classe in scala sono ideali per l’ispezione delle parti. (crediti: ShapeGrabber)

Metrologia e controllo

L’ispezione parziale è uno degli usi più comuni per gli scanner 3D di classe Gauge nella produzione additiva. Man mano che le parti stampate in 3D diventano sempre più complesse nel design e nella forma, gli scanner 3D si sono dimostrati più flessibili rispetto ad altri metodi di ispezione e offrono alcuni importanti vantaggi. Con le CMM, devi sapere in anticipo esattamente cosa vuoi misurare e come. Quindi, scrivere il programma di ispezione di conseguenza e iniziare a raccogliere dati sulle caratteristiche specifiche.

Peter Genovese, architetto di applicazioni SolidCAM, spiega: Con uno scanner 3D è sufficiente scansionare l’intero pezzo per accedere a tutte le caratteristiche in qualsiasi momento.Se dopo tre mesi l’utente si rende conto che il nuovo attributo di quel pezzo è diventato importante, può aggiornare l’intero rapporto di ispezione con pochi clic, anche se le parti sono state fuori dalle loro strutture per un po’ di tempo “.

Questa flessibilità significa anche che l’operatore non deve iniziare con un controllo pre-programmato prima di iniziare qualsiasi altra operazione. In alternativa, l’operatore può avviare una scansione del pezzo durante la generazione del rapporto di scansione e identificare le aree di interesse, consentendo un funzionamento più efficiente.

Reverse engineering grazie agli scanner 3D

E l’adozione di uno scanner 3D di classe in scala semplifica il reverse engineering. Questo processo viene utilizzato per capire come viene realizzata la parte. Per fare ciò, le loro proprietà, funzioni e struttura vengono analizzate per riprodurle e modificarle. Partiamo da un pezzo esistente e lo “smontiamo” per capirne il funzionamento, creandone una versione o proponendone una nuova. In molti settori, come quello automobilistico e aerospaziale, il reverse engineering sta diventando sempre più comune, in particolare per produrre parti che oggi non vengono più prodotte o i cui progetti originali non sono più disponibili.

Grazie agli scanner 3D, gli utenti possono scansionare facilmente la parte a cui sono interessati per ottenere un modello 3D. Da lì, possono stamparlo direttamente in 3D o importarlo in un programma CAD per migliorarlo e modificarlo. La combinazione di scansione 3D e produzione additiva può aumentare notevolmente la produttività in questo tipo di attività.

Dati di scansione 3D di un mulino centrale stampato in 3D. (Crediti: SolidCAM)

analisi e ottimizzazione

Uno dei vantaggi della produzione additiva è la capacità di iterare rapidamente per produrre la parte “perfetta” che soddisfi tutte le nostre esigenze e standard. Possiamo facilmente regolare le variabili, manipolare i parametri e modificare il design per ottenere il massimo dalla stampa 3D. Tuttavia, se questi scambi sono popolari nel mercato, che ne dici di analizzare queste ripetizioni? Questa fase iterativa può generare dozzine o addirittura centinaia di parti diverse. Quindi, come possono gli utenti valutare rapidamente le sue prestazioni? È qui che uno scanner 3D può facilitare questo processo di analisi. Gli scanner 3D possono essere utilizzati per creare procedure di ispezione semiautomatiche per acquisire dati in modo rapido ed efficiente da dozzine di iterazioni parziali. L’utente può raccogliere dati sui propri campioni e quindi prendere una decisione informata sul processo di produzione.

Kenny Betz, Additive Account Manager di SolidCAM, spiega: La catalogazione dei modelli e l’iterazione delle parti durante il percorso di progettazione può essere un processo costoso e dispendioso in termini di tempo. L’utilizzo di uno scanner 3D ci consente di acquisire in modo rapido e accurato tali dati e di fornire una solida cronologia della parte per analisi e revisioni future. “.

Lo scanner 3D contribuisce anche a una migliore ottimizzazione della fase di stampa. I dati scansionati possono essere integrati nel software di ottimizzazione utilizzato per migliorare la parte. Tra le varie soluzioni presenti sul mercato possiamo citare Live Sinter di Desktop Metal. Si tratta di un programma di simulazione multifisica che riproduce la sinterizzazione di parti stampate in Shop System, una soluzione per l’iniezione di leganti metallici. Consente l’ottimizzazione della griglia per evitare errori di stampa e per tenere conto di tutti i fattori che possono alterare una parte durante il processo di sinterizzazione.

Live Sinter visualizza le modifiche apportate al modello dai dati di scansione. (Crediti: SolidCAM)

Stati SolidCAM: La simulazione formula alcune ipotesi molto accurate sui processi di stampa e sinterizzazione e sui fattori ambientali. Tuttavia, il modo più affidabile per regolare il software è importare i dati di scansione dalle parti che sono state stampate e lasciare che il software regoli le previsioni di conseguenza. “.

L’integrazione dello scanner 3D può aiutare a semplificare l’intero processo di stampa 3D, dalla modellazione e stampa, all’ottimizzazione e all’ispezione. L’inclusione di questo tipo di sistema nell’ecosistema di produzione può migliorare notevolmente il successo di un’azienda integrando la produzione additiva. Se sei interessato a ricevere maggiori informazioni, non esitare a farlo Contatta i team di SolidCAM. Saranno in grado di assisterti in questo processo di adozione.

Cosa ne pensi dell’uso di scanner 3D di livello metrologico nella stampa 3D? Lascia i tuoi commenti sui nostri social network: FacebookE CinguettioE Youtube e RSS. Segui tutte le informazioni sulla stampa 3D nella nostra newsletter settimanale.

“Educatore generale della birra. Pioniere del caffè per tutta la vita. Sostenitore certificato di Twitter. Fanatico di Internet. Professionista dei viaggi.”